注塑成型是一个复杂的任务,提供了很多很大的好处,如更快的周期时间,轻松定制的形状和多功能性的硬度海岸。而被用于各种应用中,从小型,复杂的橡胶密封件,以整个汽车车身面板此过程中,有这样一个复杂的操作相关联的许多风险。

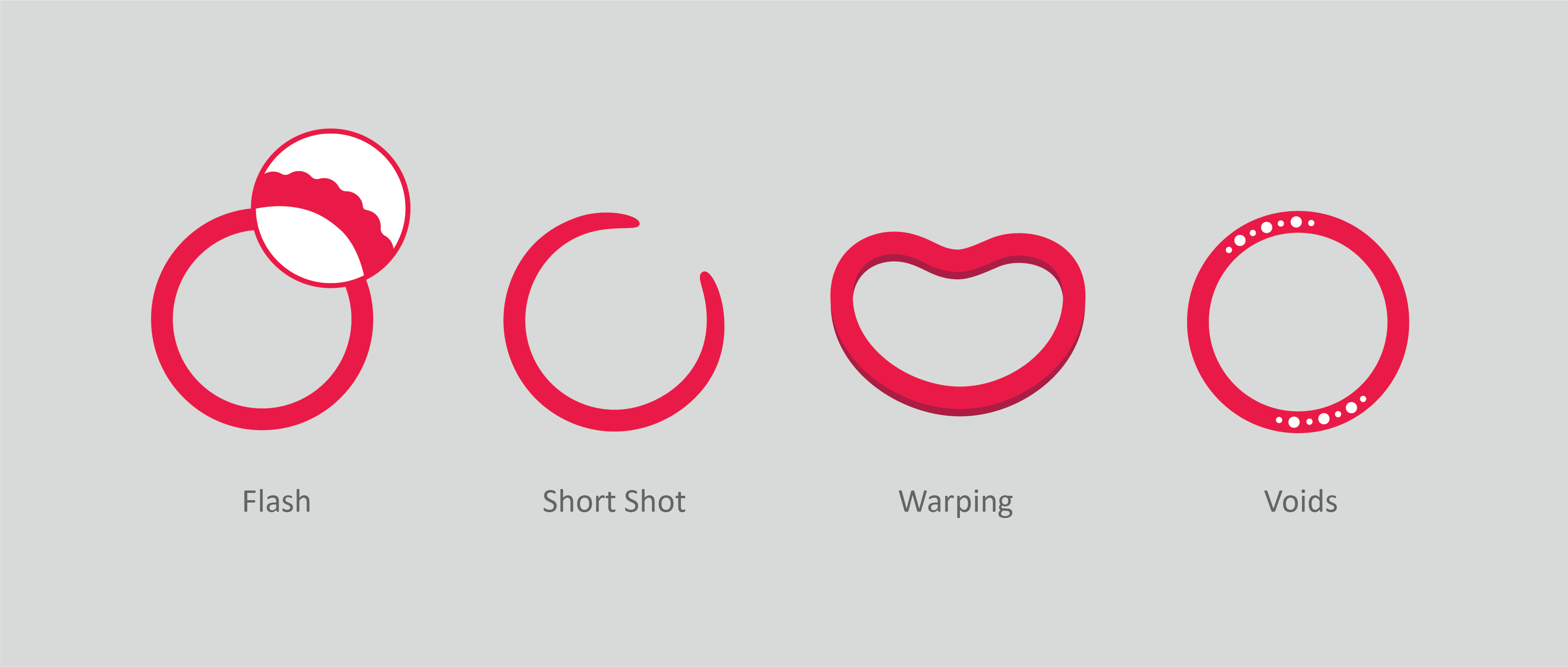

为了避免与通用注塑问题相关的潜在缺陷和零件故障,例如Flash,短射,翘曲和空隙,橡胶制造商了解这些挑战,如何防止他们是很重要的。下面是一些顶级风险因素细看注射成型过程中要注意的:

闪

闪光指过量橡胶材料模制零件的表面上的形式。这直接影响零件的表面光洁度和密封能力。虽然闪光灯经常被认为是外观缺陷,不希望的线和材料可以建议质量差,这橡胶制造商希望避免外观。

Flash通常所造成的:

- 工具损坏

- 过度的喷射压力

- 低锁模力

- 污染在模具表面上

- 注射速度过快

短镜头

在橡胶注塑成型的短射是一个模腔的不完全填充,导致部分的一部分。这是橡胶制造商的一个主要问题,因为部分部件可视为叛逃并最终清盘浪费。为了确保每一件成品符合质量标准,这一点很重要,每个注塑模具与橡胶紧凑。

一些短射的最常见的原因包括:

- 不够的橡胶材料注入

- 缓慢注射速度

- 没有足够的压力来包装模具

- 在注塑机木屐

- 不平衡多腔模具

- 流道,浇口,浇口或通风孔太小

整经

偶尔在模塑过程中,零件可以扭转或扭曲。这些变形常常是不同的部件不均匀地收缩的结果。正如当它干燥不均匀木材经纱,橡胶件可能变得当冷却时间过短翘曲,该材料是太热或不正确的温度设定。

为了避免在注射模制过程中的翘曲,橡胶制造商应:

- 确保冷却过程是渐进的,并允许橡胶部件有足够的时间来完全冷却

- 降低模具或橡胶材料的温度

- 请确保您有您的应用程序正确的材料。如果您的橡胶萎缩太多,尝试切换到材料收缩少

- 确保模具设计具有均匀的壁厚和部分对称

空洞

它在模制过程时可能遇到空的空间或气穴在模具内时是可能的。这被称为空隙。当存在气泡在模具中,它们将最终最终成品中,创造缺陷的部件。尽管小孔隙可以仅造成轻微的缺陷,较大的气穴可引起橡胶部分的严重削弱。

为了避免这种情况的橡胶模具,制造商应:

- 确保有注射期间足够的压力,迫使出气袋

- 确保所有部分墙壁厚度相同各地,以防止过早冷却

- 模具应适当通风

想更多地谈论橡胶注射成型?

tweet消息,我们@AppleRubber继续交谈。